3DConcept V1.1

Logiciel de dessin et d’usinage

de moules ou de formes d'ailes

Présentation de 3DConcept V1.1

3DConcept est un logiciel destiné à la conception (dessin) et usinage de moule d’aile, ou éventuellement de master (forme d’aile).

Ce logiciel est conçu avec comme objectif de permettre aisément de dessiner n’importe quelle forme d’aile, sans se soucier des problèmes géométriques associés (respect des profils, tangence des surfaces…). Les paramètres définissant l’aile restent les données habituelles telles que corde, vrillage…, directement accessible à partir d’un croquis du modèle.

3DConcept gère l’usinage pour des machines (fraiseuses) commandées dans les trois directions principales (longitudinale, transversale et verticale), encore nommés 3 axes, où chacun des axes est sensé se déplacer à l’aide d’un moteur de type « pas à pas ». Cela se concrétise par l’envoie d’impulsions sur le port parallèle de l’ordinateur, au nombre de deux pour chaque déplacement : information de sens et ordre du déplacement.

Ce logiciel fonctionne en environnement Windows, et reprend la logique standard liée à cette plateforme.

3DConcept reste en cours de développement, et évolue en permanence, toute suggestion est bienvenue pour contribuer à sa mise au point.

Nouveautés

par Rapport à 3D Concept v1.0

- Nombres de pas moteur / tour et pas de vis indépendants pour les 3 axes

- Usinage selon la corde ou l'envergure

- Précision d'usinage en mm suivant l'envergure ou la corde

- Configuration des pins de sorties du port // pour la commande des moteurs pas à pas

- Choix du port // en LPT1 ou LPT2

- Possibilité de dessiner des saumons avec Bord de fuite droit ou courbe

- Information sur la surface de l'aile modélisée

- Fenêtres de saisis des caractéristiques de l'aile mieux adaptées

- Lecture des fichiers de profils standards au format .dat

Installation du

Logiciel

1°) A partir du CDRom, installer le Driver DLPortIO, le fichier à lancer est : port95nt.exe. Les chemins de destination peuvent être laissés tels qu'ils sont proposés par défaut. Rebooter le PC.

2°) Copier le répertoire du CDRom 3Dconcept V1.1 sur votre disque dur.

3°) Modifier les propriétés du fichier 3dConcept.bat pour qu'il ne soit plus en lecture seul.

4°) Modifier le cas échéant ce fichier (3dConcept.bat) én l'éditant (clique droit, Edit...), afin que les chemins définis correspondent au répertoire d'installation et qu'il soit conforme à la définition des chemins pour Windows.

Windows NT ou 2000 :

ex : (pour une copie en D:\)

set CSF_GraphicShr=D:\3Dconcept

V1.1\Windows_NT\dll\OpenGl.dll

set CSF_UnitsDefinition=D:\3Dconcept

V1.1\Windows_NT\UnitsAPI\Units.dat

set CSF_UnitsLexicon=D:\3Dconcept V1.1\Windows_NT\UnitsAPI\LexiExpr.dat

set

PATH=D:\3Dconcept V1.1\Windows_NT\dll;%PATH%

D:

cd 3Dconcept V1.1\RELEASE

3Dconcept.exe

ex : (pour une copie en C:\fraisage\)

set CSF_GraphicShr=C:\fraisage\3Dconcept V1.1\Windows_NT\dll\OpenGl.dll

set CSF_UnitsDefinition=C:\fraisage\3Dconcept

V1.1\Windows_NT\UnitsAPI\Units.dat

set CSF_UnitsLexicon=C:\fraisage\3Dconcept

V1.1\Windows_NT\UnitsAPI\LexiExpr.dat

set

PATH=C:\fraisage\3Dconcept V1.1\Windows_NT\dll;%PATH%

C:

cd fraisage\3Dconcept V1.1\RELEASE

3Dconcept.exe

etc ....

Ce fichier sera plus simple à configurer si ilo est situé dans sur la même partition de disques que le répertoire d'installation de 3dConcept (ce qui reste préférable dans tout les cas).

=> Double-cliquer ensuite sur 3dConcept.bat pour lancer le programme.

Windows 98 et 95 :

copier les lignes suivantes dans le fichier autoexec.bat :

set CSF_GraphicShr=C:\3Dconcept

V1.1\Windows_NT\dll\OpenGl.dll

set CSF_UnitsDefinition=C:\3Dconcept

V1.1\Windows_NT\UnitsAPI\Units.dat

set CSF_UnitsLexicon=C:\3Dconcept

V1.1\Windows_NT\UnitsAPI\LexiExpr.dat

set

PATH=C:\3Dconcept V1.1\Windows_NT\dll;%PATH%

=> Double-cliquer ensuite sur 3dConcept.exe pour lancer le programme.

Si un message d'erreur du type "impossible d'initialiser un nouveau chemin" apparaît, ne pas copier la ligne :

set PATH=C:\3Dconcept

V1.1\Windows_NT\dll;%PATH%,

mais copier alors tous les fichiers contenus dans le répertoire "Release" dans le répertoire :

C:\3Dconcept

V1.0\Windows_NT\dll\

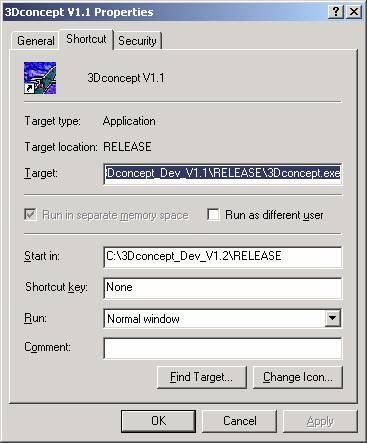

5°) Optionel : utiliser en l'adaptant le raccourci livré "3dConcept", ce qui permet de lancer 3D concept de n'importe où, comme du bureau par exemple (clique droit, couper coller du raccourci sur le bureau...), puis clique droit « propriétés »…

---- !

L'installation est terminée,

Félicitations ! -----

Pré

requis minimum conseillés :

- Pentium 200 MMX

- 128 Meg de Mémoire

- 100 Meg d'espace disque

- Carte Graphique 16 Meg

Sont supportés : Win 95, NT, 2000

Autres plateformes Windows non testées.

Test

de la communication par le Driver sur Port Parallèle :

Pour tester la communication entre le PC et la carte de pilotage électronique de la fraiseuse, suivre les étapes suivantes :

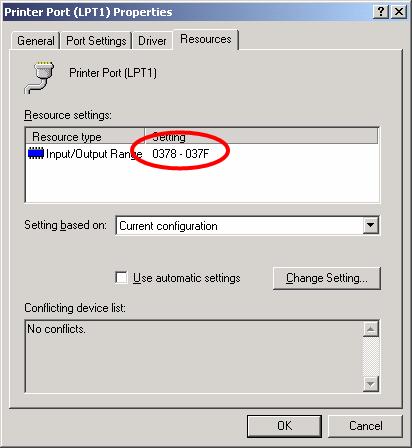

1°) Repérer l'adresse du port LPT1 défini sur le systèmes (le LPT1 est le plus souvent utilisé)

- Start / settings / control pannel / System / Hardware / Device Manager / Ports / Printer Port (LPT1) / Ressources (sur W2000)

- Noter la plage d'adresse d'entrée Sortie.

- Si possible, préférer la plage <0378 037F>

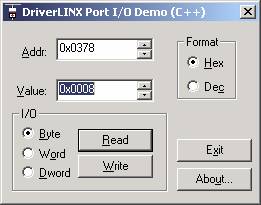

2°) Lancer le programme situé dans DLPortIO : C++ PortIo

3°) En Format "Hex", sélectionner comme adresse celle correspondant à la première correspondant à votre configuration (ex pour 0378 037F => 0x0378)

4°) Envoyer des impulsions (ex Alterance de 0x0000 et 0x0008 comme value) en mode "Write"

---- L'interface

branchée sur le port parallèle doit recevoir ces impulsions ----

5°) Noter l'adresse entrée au Format "Dec" (ex pour 0x0378 => 888). Cette valeur devra être

vérifiée lors du choix du port LPT(1,2 ou 3) dans 3D concept.

Conception de

l’aile

Principes de dessin de l’aile

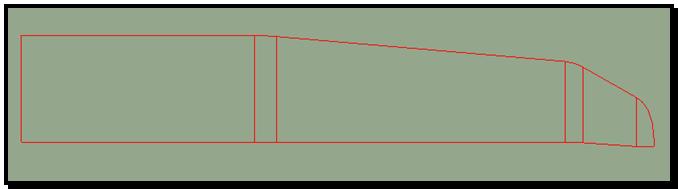

L’aile, ou plutôt la ½ aile, dans 3DConcept, va être modélisée sous la forme d’une succession de panneaux reliés entre eux par un raccord. Cette succession de panneaux se termine par le saumon. Ces panneaux reçoivent les différents dièdres et vrillages.

Ceci permet de reproduire simplement une grande variété de formes d’ailes :

Un, ou plusieurs profils sont choisis, pour chaque panneaux dessinés donnant

ainsi la forme finale à l’aile :

Méthode de modélisation

Les panneaux sont définis ainsi :

· Le centre de l’aile (emplanture) : Correspond en général à la jonction de l’aile droite et de l’aile gauche (milieu de l’aile), mais peut aussi représenter l’endroit ou l’aile s’appuie sur le fuselage (Karman).

· La corde à l’emplanture (du panneau) : C’est la largeur de l’aile au début du panneau concerné.

· La position de l’emplanture (du panneau) : distance entre le centre de l’aile et le début du panneau.

· La flèche au bord de fuite (du panneau) : décalage de position du point extrême du bord de fuite du panneau.

Les données qui ne sont pas présentes dans cette définition et qui peuvent paraître manquées sont définies par la saisie des caractéristiques du panneau suivant…. Cette méthode permet de ne pas rencontrer d’incohérence de données.

· Le Dièdre au Saumon (du panneau) : C’est la distance entre l’extrémité du panneau et une droite horizontale passant par l’emplanture du panneau.

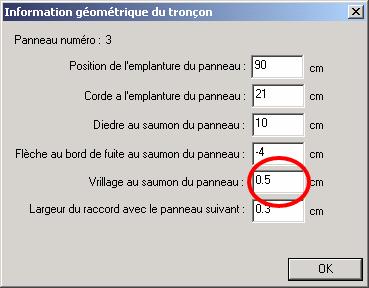

· Le vrillage au saumon (du panneau) : représente la distance au bord de fuite de l’extrémité du panneau dont s’est soulevé cette partie (ou abaissée), caractérisant le vrillage du panneau d’aile. Notons que le bord d’attaque de l’aile ne subit pas l’influence du vrillage.

L’aile est constituée d’une série de panneaux tels que définis ci-dessus. Imaginons une aile constituée de 3 panneaux par demi aile. Les données manquantes alors sont l’envergure et la position du point « extrême » de l’aile (au saumon).

La dernière étape consiste alors à définir la largeur des raccords entre les différents panneaux de cette ½ aile. La largeur se répartie équitablement des 2 cotés des panneaux.

Aile vue de Dessus

L’aile est alors complètement définie et pourrait ressembler à ce schéma :

Aile complète vue de Dessus

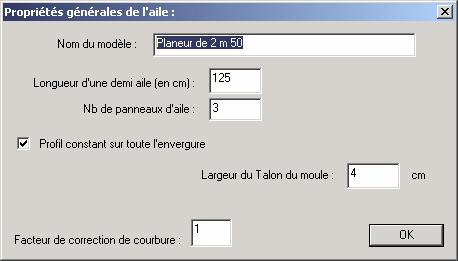

Saisie des caractéristiques dans 3DConcept :

Avant toute chose, il faut se procurer un croquis de l’aile coté, sur lesquels la largeur des raccords est prévu pour donner à l’aile la forme voulu. De ce croquis, le nombre de panneaux ainsi que l’envergure totale seront déterminés :

Profil constant :

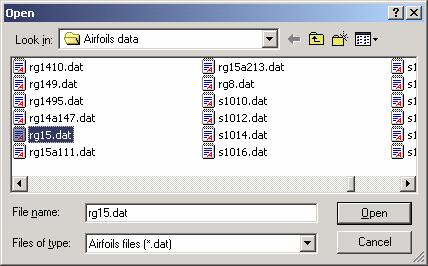

RG15

Sur ce croquis d’une demi aile droite on retrouve les caractéristiques géométriques générales d’une aile de planeur de 2m50 d’envergure, dont l’aile est composée de 6 panneaux (3 par demi aile).

Voici comment modéliser cette aile dans 3DConcept :

Etape

1 :

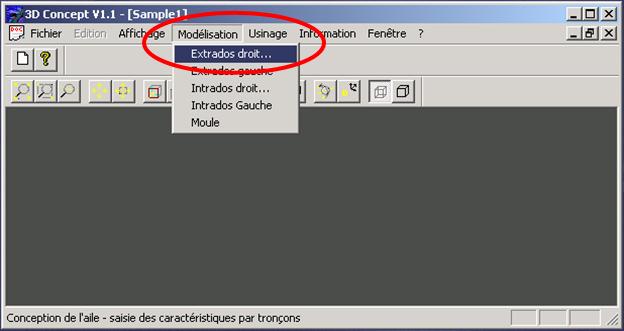

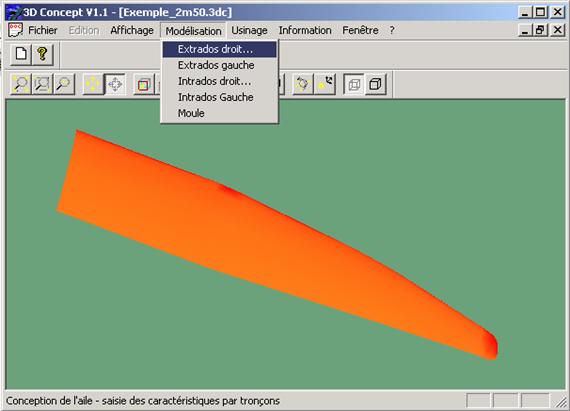

Lancer le programme, et activer le dessin de l’extrados droit dans le menu modéliser.

Ce menu va afficher successivement l’ensemble des fenêtres nécessaires pour entrer les données relatives à l’aile.

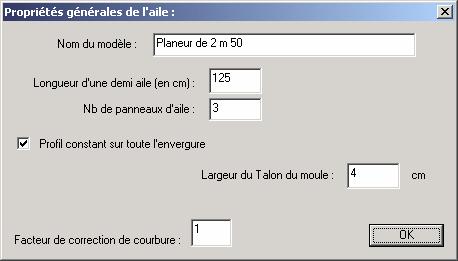

· La largeur du talon sera utilisé ultérieurement pour usiner le moule ou le master, le facteur de correction de courbure sert à corriger d’éventuel problème de défaut de surface en les « gonflant » visuellement (l’usinage restera de la bonne épaisseur !!).

La fenêtre suivante attend le choix du fichier de profil parmi les fichiers de la bibliothèque présente sur le disque (sur le CD ou d’autres sources…)

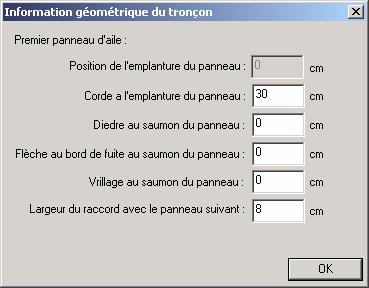

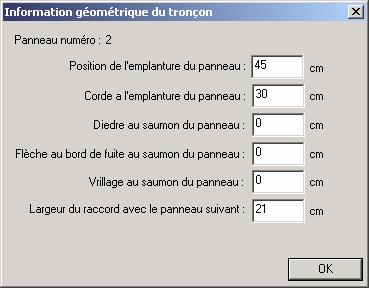

Tant que nécessaire (en fonction du nombre de panneaux choisis), des fenêtres de définition des panneaux seront affichées (numérotées !).

Voici les données de l’emplanture, dont la position est imposée par le logiciel à 0cm :

Données relatives au panneau n° 2 :

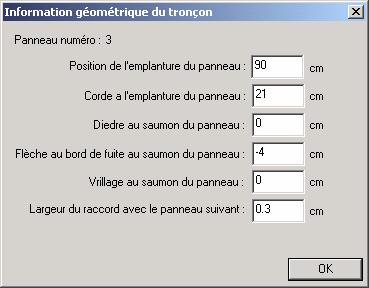

Données relatives au panneau n° 3 :

· Ici, la fenêtre demande à saisir une valeur pour le raccord avec le panneau suivant. Celui-ci étant le dernier, cette valeur ne sera pas utiliser et disparaîtra dans les version suivante… (Entrer une valeur > 0.1 cm)

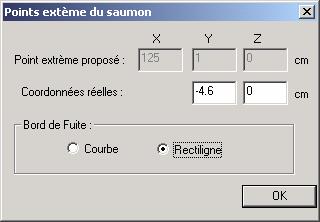

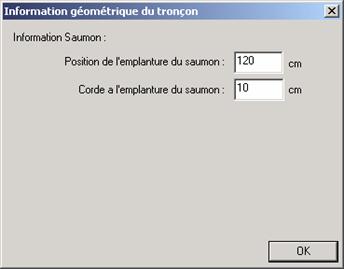

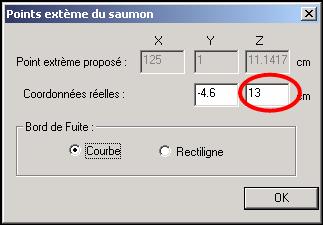

Données relatives au saumon :

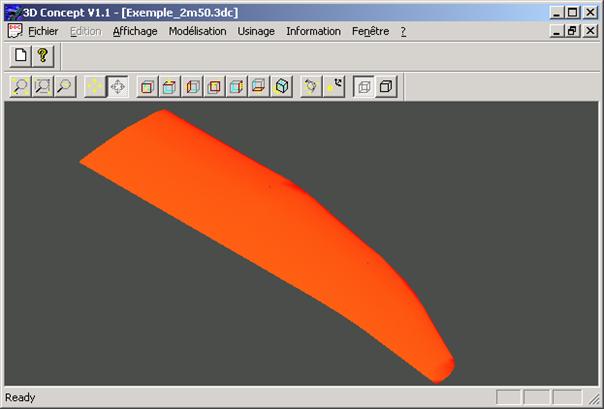

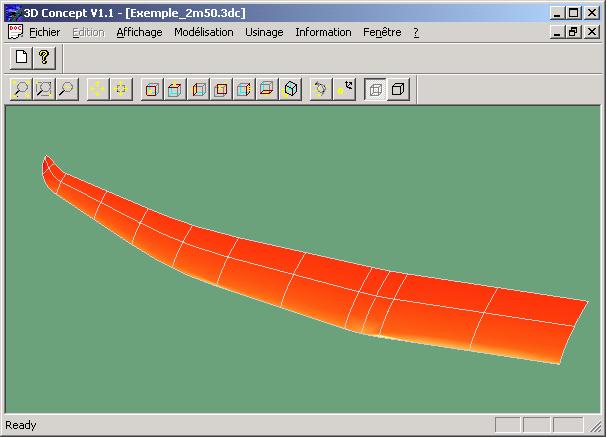

L’aile alors s’affiche dans la fenêtre du logiciel,

… et le fichier peut être sauvegardé comme dans n’importe quel autre logiciel (fichier, enregistrer sous…), le choix du nom de fichier est absolument libre.

Etape

2 :

Il reste à mettre le dièdre et le vrillage à cette aile.

Le deuxième panneau aura un dièdre de 3.5 cm et le dernier un dièdre de 10 cm, le point extrême du saumon étant porté à 13 cm (Z).

Ce qui donne le résultat suivant :

Mettons un peu de dièdre négatif au dernier panneau d’aile (3° => sur 10 cm de corde : 10 x sin 3° = ~ 5 cm )

Toutes les boites de dialogues sont rappelées pour permettre la nouvelle saisie du dièdre et vrillage en rappelant la définition de l’intrados droit.

Attention : Lors du rappel des fenêtres de définitions, toutes les données sont retrouvées à l’exception du profil qui doit être choisi de nouveau à chaque fois…

Utiliser alors les appels successifs dans cet ordre :

- Extrados gauche,

- Intrados droit,

- Intrados Gauche,

Pour visualiser complètement l’aile.

Etape

3 :

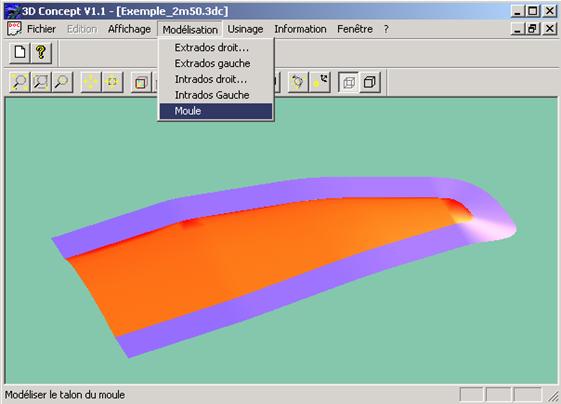

L’aile étant définie, le moule peut alors être dessiné :

Dans la première fenêtre de dessin de l’aile, une rubrique concerne la largeur du talon du moule que l’on souhaite mettre autour de la forme de l’aile. Par défaut, cette valeur vaut 4 cm :

Portons cette valeur à 8 cm. Il reste encore à valider les autres fenêtres et sélectionner à nouveau le fichier de profil. L’aile se dessine de la même façon. Pour visualiser le talon de moule, il suffit d’appeler la fonctionnalité « Modélisation / Moule » :

L’aile est prête à être usinée.

Fonctionnalités

de visualisation

Les fonctionnalités de visualisation des différents dessins d’aile sont situées dans la barre d’outils de chaque fenêtres présentent à l’écran. Principalement, ces fonctions permettent de positionner l’aile sous différents angles, d’agrandir des détails (zoom) et éventuellement de visualiser les contours sans les surfaces.

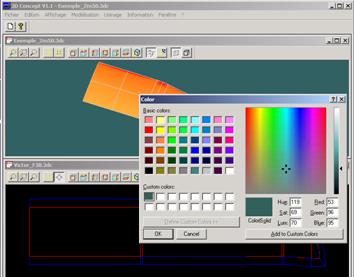

Il est possible de changer la couleur de fond de la fenêtre par un clique gauche dans la fenêtre…

Usinage du moule

ou de l’aile

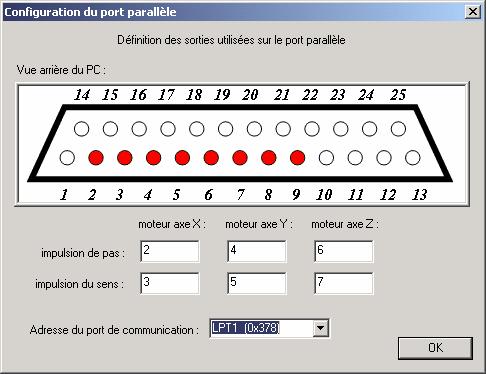

Le premier menu de « usinage » à utiliser s’appelle : « Configuration port parallèle ». Il se présente de la façon suivante :

Dans cette fenêtre doivent être éventuellement modifiés les numéros des sorties correspondant à la fraiseuse utilisée. Dans le dessin du port parallèle d’ordinateur représenté, seuls les broches en rouge sont utilisables. Il faut donc choisir 6 broches (2 par axes - sens et pas - , 3 axes) sur les 8 autorisées.

Il faut aussi choisir le bon port parallèle si la machine en possède plusieurs. Les numéros d’adresse affichés entre parenthèses correspondent aux adresses affectées en générales sur les ports. LPT1 et LPT2 sont les deux valeurs les plus courantes.

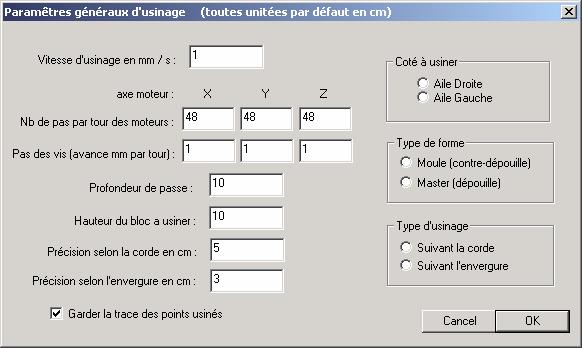

L’usinage se lance en appelant le menu : « usinage / usiner le moule ». Cette fenêtre apparaît alors :

Dans cette fenêtre, il faut entrer principalement :

Les caractéristiques de la fraiseuse utilisée (par axe), la vitesse de déplacement ….et l’usinage souhaité : aile droite ou gauche et master ou dépouille….

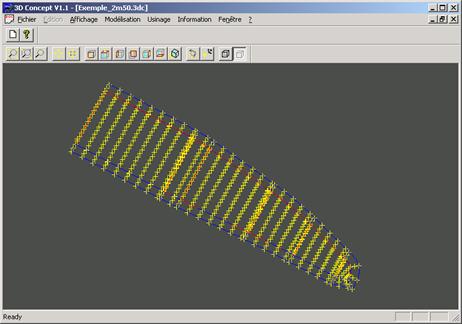

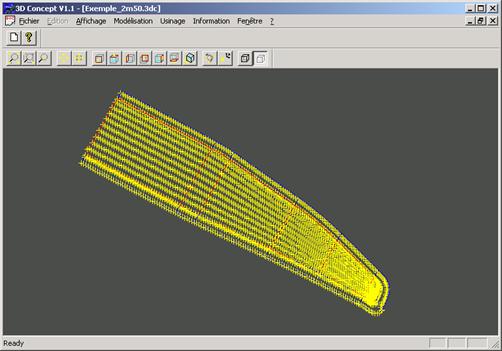

Voici le résultat d’un usinage suivant la corde :

… et suivant l’envergure.

Attention, l’affichage des points est extrêmement consommateur de ressource graphique et de mémoire (capable de ralentir le dernier des PCs…). Il vaut mieux alors éviter de garder à l’écran tous les points (surtout si plusieurs passes sont nécessaires) en décochant l’option « garder la trace des points usinés ». Dans ce cas seul la position usinée apparaît à l’écran.

Problèmes et corrections :

1°) Pas de communication sur le port parallèle :

- vérifier l'adresse utilisée par le PC

- s'assurer qu'au moins une imprimante est installée sur le PC (pb. rencontré sous W2000)

- non testé sur 98, Millénium, et XP.

2°) Problème d'affichage :

- retirer les accélérations matérielles si l'option est proposée par le driver vidéo

- Ne pas ouvrir à la taille maxi de Windows 3D Concept si la résolution est supérieure à 1000 x 800

3°) Surfaces "aplaties" au bord d'attaque:

=> Cela se produit lorsque le profil est mince, et que l'aile possède d'importants raccords courbes.

- utiliser pour corriger ce problème la fonction "facteur de correction de courbure" qui augmente l'épaisseur du profil de 1 à 5. L'épaisseur correcte étant rétablie lors de l'usinage. Plus le facteur de correction est grand, plus l'aile sera "tendue", mais des effets néfastes peuvent se produire selon le dessin du saumon, et des erreurs de calculs sont éventuellement possibles

4°) Le programme ne permet pas faire tourner les moteurs de plus de 1 pas / 20 ms. Si une valeur supérieur est demandée, il est possible d'envoyer les impulsions en continue et les moteurs ne peuvent plus interpréter les ordres.

- limiter la valeur de vitesse d'usinage de tel sorte que le soft puisse piloter correctement les moteurs pas à pas.

5°) Il n'y a pas de gestion d'erreur dans le programme, ce qui signifie que celui-ci sera violemment fermé par Windows en cas de calcul impossible. Cela se produit si des étapes de calculs ne sont pas effectuées, que des paramètres ne sont pas saisis correctement (fichier de profils par ex.), ou que les surfaces désirées sortent du cadre prévu.

Conclusion :

Groupe de discussion pour l'utilisation et l'amélioration de 3dConcept :

http://fr.groups.yahoo.com/group/3d-concept/

Norbert Asselin - Octobre 2002

mail to n.asselin@free.fr

http://norbert.asselin.free.fr

Dernière Mise à jour : le 5 novembre 2002.