Nouvelles

Téléchargements

Liens

FAQ

Nouvelles

Téléchargements

Liens

FAQ

03 - Les Ailes

Les ailes du cargo sont construites en polystyrène coffré fibre de verre et résine époxy, plus quelques renforts en carbone et un peu de balsa...

C'est la première fois que je met en œuvre ce type de construction. Avant d'attaquer, j'ai passé pas mal de temps sur les forum, sites... pour me faire une idée de ce qui marche bien, des erreurs à ne pas faire et me préparer ma propre méthode.

Tout d’abord, j'ai mis à contribution mon frère pour la découpe (parfaite) des noyaux en CNC. Sans ces précieux noyaux, rien n'aurait été possible.

C'est à partir de là que mon travail commence : découpe de toutes les nervures CTP et balsa 100/10 qui vont venir fermer les extrémités des tronçons (aile en 3 tronçons, plus nervures pour les 2 stabs).

C'est un gros travail qui doit être fait avec une précision d'horloger, les défauts seront très difficiles à rattraper par la suite.

Les nervures en balsa viendront prendre place sur les nervures en CTP et seront rabotés pour prendre en compte les dièdres entre les différents panneaux.

Les premières nervures étaient découpées "larges", ce qui est plus simple mais demande une étape de ponçage délicate une fois collées sur les noyaux :

Voilà une vue des noyaux en position, avec toutes les nervures collées en place.

Les noyaux sont intégralement poncés pour d'un part éliminer les petites ondulations, mais surtout supprimer la surface fondue (brulée) des grains lors du passage du fil chaud. J'ai lu que cela pouvait être une cause de mauvais collage entre le revêtement et les noyaux, alors je préfère assurer le coup. Le bord de fuite et soigneusement recoupé à la bonne forme et aminci.

Contrairement à l'effet de perspective, le tronçon central est rectangulaire, et c'est celui par lequel je commence.

Coffrage des extrados

Le tronçon centrale

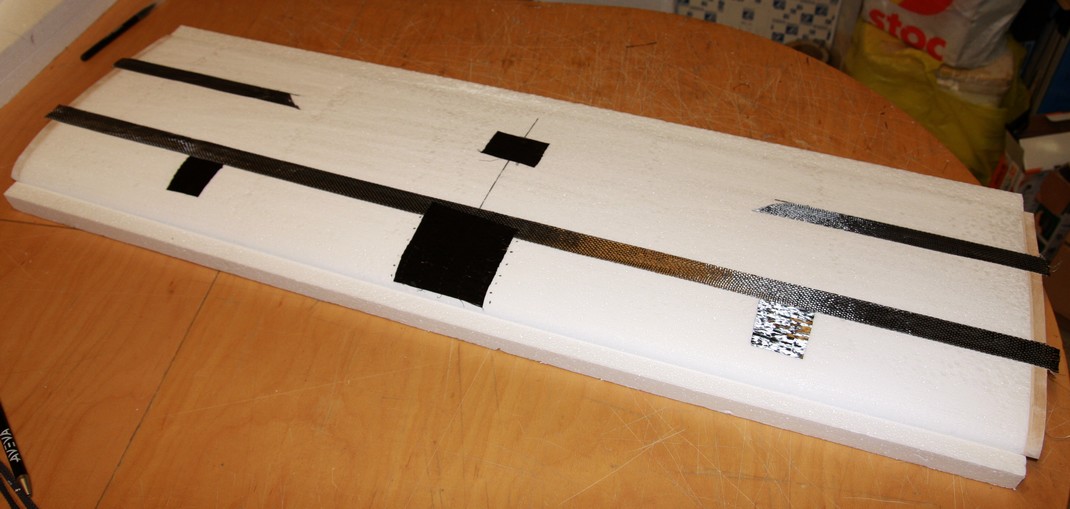

Première opération : Mise en position des renforts carbone et du bord d'attaque à la bombe 3M 77. Cette opération est super simple, et comme conseillé sur plusieurs site, je n'ai encollé que les bandes de fibre, je n'ai pas mis de colle sur le noyau (les traces de colle séchée pourrait être néfaste pour le bon collage des coffrages).

.

Les bandes d'UD carbone sont placées à l'endroit des clés d'aile, les autres renforts carbone sont placés là où il y aura des fixations pour les fuselages.

Deux tissus constitueront le coffrage : un 270gr/m2 placé à 45° et un 130gr/m2 droit. C'est un peu surdimensionné, mais l'avion a vocation à être chargé et devra pouvoir supporter les chocs à atterrissage. Cette partie centrale va supporter le fuselage central (la soute) et les deux nacelles moteurs.

Les dépouilles sont ensuite préparées en masquant les zones exposées à la résine avec du scotch d'emballage. Le PVC de recouvrement est ciré et tenu en place par du scotch aussi. La dépouille a été recoupée au droit du bord d'attaque pour permettre au PVC de bien l’enrouler.

Les tissus sont directement résinés sur le noyau, en ayant au préalable passé une couche de résine partout sur le polystyrène, et en ayant bien imbibé les renforts carbones déjà en place.

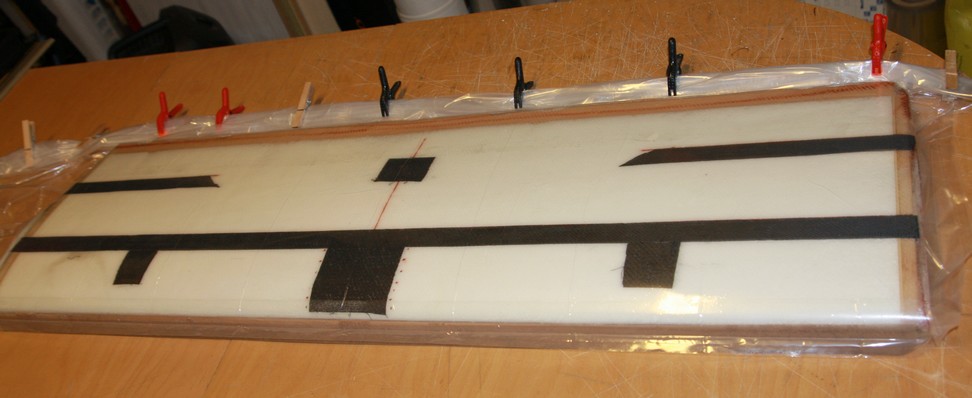

Une fois les tissus en place, résiné, le PVC vient recouvrir le noyau et l'ensemble prend place dans le sac à vide.

Les sacs à vide sont normalement destinés à ranger des vêtements. Les plus grands sont destinés aux penderies (1,5m x 0,6) et sont parfaitement adaptés aux proportions de mes ailes.

Le vide est fait à l'aide d'un bon aspirateur pour travaux, et suffit à bien plaquer l'ensemble. Je ne suis pas certain que plus de vide serait nécessaire. Ce type de sac est équipé d'une vanne qui retient parfaitement le vide (pas besoin d'aspirer une fois le vide fait) et la résine n'adhère pas à la surface du sac.

Après démoulage, le résultat est très propre, même si c'est difficile à montrer en photo :

.

.

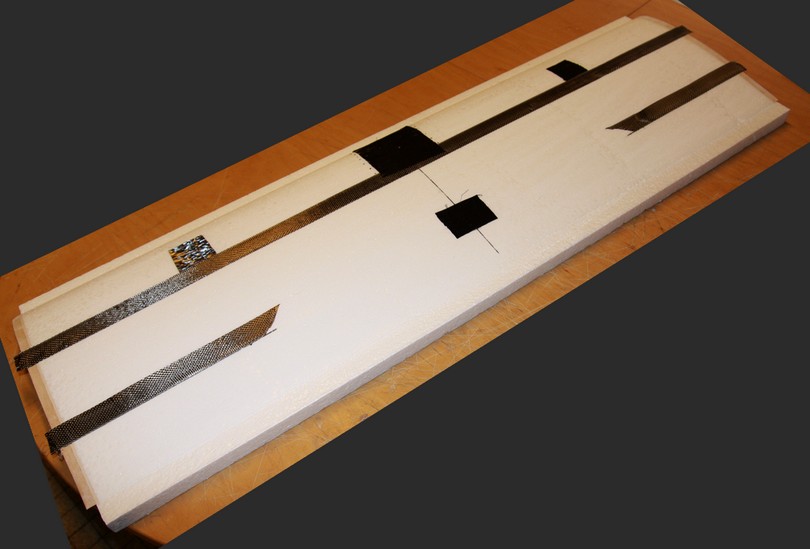

Les tronçons extérieurs

La même technique est utilisée pour les tronçons externes, avec moins de renforts carbones, et des tissus plus fins : 2 couches de 130gr / m2.

Pose des renforts carbone et du BA à la colle en bombe:

Après la pose des tissus, mise sous vide :

Après démoulage, c'est pas pour rien que cette résine s'appelle de la Surf Clear, c'est transparent et ça brille !!!

.

.

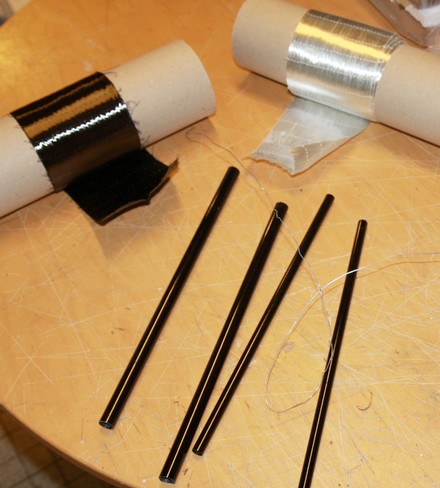

Construction des clés:

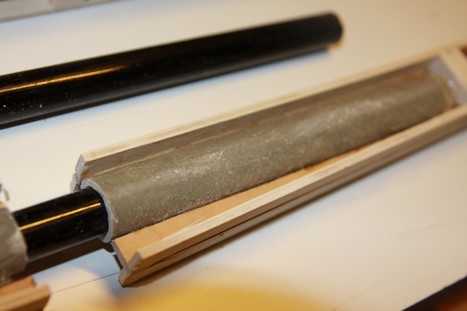

Les clés d'aile sont faite à partir de tube de carbone creux (14mm et 10mm). Ces tubes (hobbyking) sont intéressants mais trop fragiles. Je vais donc les remplir de mèches carbone et fibre pour assurer une bonne résistance.

La technique est toute simple: Il faut préparer assez de mèches pour que l'ensemble rentre en forçant "un peu" dans le tube. Pour tirer les mèches prendre un bout de fil de fer plié en deux.

Quand le volume de mèches est bon, il faut bien bloquer l'ensemble en spiralant le fil de fer.

Une fois les mèches bien imprégnées, il suffit de les glisser dans les tubes cirés sur l'extérieur.

Les tubes de fourreaux sont réalisés en enroulant de la fibre autour des clés protégées par du papier sulfurisé (2 tours).

Voilà l'ensemble clés + fourreaux

Les fourreaux sont ensuite montés dans des structures de CTP fabriquées avec les bons dièdres (5,8° par demi ailes). J'ai prévu d'utiliser les 2 extrémités d'ailes pour faire un planeur de 2m, avec le même dièdre (5,8° par demi aile), les boites à clés sont donc fabriquées en conséquence.

.

Les boites sont ensuite remplis d'un composite époxy / Fibre de lins.

Après séchage, un bon ponçage (ponceuse à bande, grain 80, l'époxy armée c'est béton) finalise la construction des boites à clés.

Structure interne des ailes

Avant de coffrer l'intrados des ailes, il faut compléter la structure.

J'ai commencé par poser les baguettes de blasa qui vont fermer les ailerons. Il faut vraiment bien ajuster les baguettes avant le collage à l'époxy + micro-ballon pour qu'elles ne dépassent pas du noyau des ailes. Les miennes sont un tout petit peu en retrait et cela m'a créé un défaut lors du coffrage de l'intrados. Ces peut être aussi le fait que le bois absorbe la résine qui m'a créé ce défaut, je ne sais pas trop.

Le polystyrène est gratté jusqu'à la fibre de l'extrados, et les baguettes collées au contact de la fibre de l'extrados.

.

Les boites à clés sont ensuite placées dans les ailes.

Comme cela ne coute rien mais peut servir plus tard, je persiste dans mon idée de pouvoir utiliser les extrémités d'ailes pour faire un planeur de 2m. Je commence donc par coller les boites dans ces noyaux.

.

.

Les photos parlent d'elles même, j'ai ensuite répéter l'opération pour les boites à clés de la partie centrale.

Je ne suis pas trop satisfait de cette technique. La principale raison est que c'est beaucoup trop long à fabriquer. Je trouve l'ensemble assez lourd au final, bien que les boites affleurent l'extérieur des tubes sur les cotés et qu'il y a juste assez de place pour que le dièdre tienne dans l'aile. J’aurais pu me passer de la clé de 10mm arrière et remplacer par un téton de centrage, mais j'avais l'impression que les efforts seraient moins bien répartis.

Là où je n'ai pas encore trouvé la bonne méthode c'est dans la façon de coller les boites dans les ailes : - La première a été collé à l'araldite en tube... il m'a fallu un tube complet, et ça a tellement chauffé que le carbone de l'extrados s'est un peu déformé.

- J'ai essayé à la résine + micro ballon: pas mal mais j'ai eu l'impression que la résine disparait dans le polystyrène du noyau.

- Troisième méthode utilisée pour le tronçon central : résine chargé de fibre de lin. Pas mal aussi car la fibre se gorge de résine tout en comblant les jours, mais la finition n'est pas top.

Il reste un point extrêmement positif associé à cette méthode de fabrication : L'assurance d'avoir des dièdres parfait (au demi millimètre) et des calage d'aile exempt de vrillage : En effet, outre le fait que les boites à clés sont fabriquées en intégrant les bons calages, ces boites sont aussi ajustées dans les noyaux avant collage (à grand coup de ponceuse à bande encore...). Le collage se fait ensuite très sereinement, les ailes calées dans les dépouilles, clés en place (ne pas oublier ce bien cirer les clés et l’intérieur des fourreaux !

Coté solidité, je ne saurais quelle est la meilleure méthode d'assemblage boite /noyaux que si ça casse en vol, les tests statiques ne montrent rien (c'est super rigide quelque soit la méthode de collage, qui reste à base d’époxy de toute façon).

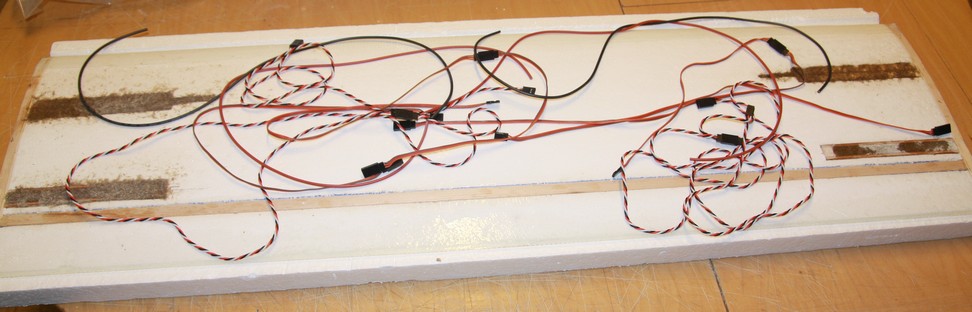

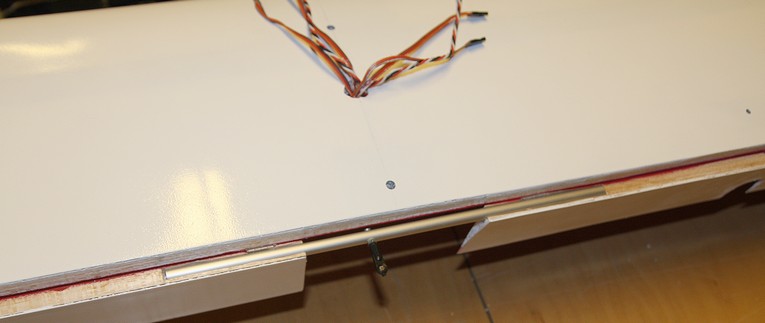

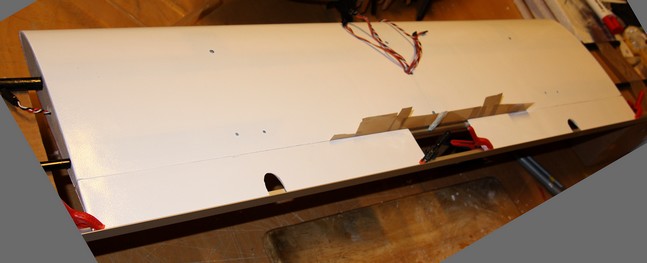

Suite au collage des clés, passage des rallonges et des câble d'alimentation des moteurs dans les noyaux.

Dans les noyaux extérieurs, facile, une seule rallonge pour les ailerons, mais dans la partie centrale.... voilà tout ce qu'il faut faire rentrer :

Câbles d'alimentation des varios, rallonges récepteurs pour les 2 varios, rallonges pour les ailerons, rallonges pour les servos de stabs.

Finalement, les câbles de puissance passent devant le longerons et sortiront devant l'aile (batteries dans le fuselage centrale à l'avant pour le centrage), les autres rallonges sont derrières le longerons, dans le prolongement des rallonges de servos des noyaux extérieurs. Ils ressortiront sur l'extrados de l'aile au niveau du récepteurs et seront accessibles par le nacelles moteurs.

Dernières étapes de construction, le coffrage des intrados, strictement similaire à l'extrados (longerons carbones, peaux en fibre, tout cela sous vide dans mon sac pour vêtements et vide fait à l'aspirateur de chantier ...).

Finition

Les ailes sont entièrement poncées (une étape qui fait chauffer les bras) et les défauts repris à l'enduit de carrossier Synthofer. Le premier que j'ai utilisé (bi composant, rose) est bien trop dur, et j'ai cru que je n'arriverais jamais à l'égaliser. J'ai ensuite pris un mono composant (solvant acétone, gris) de type ponçage facile.

Une fois les ailes poncées, j'ai tracé à l’indélébile les ailerons, volet, trappes...

.

. Ajustement des emplantures

Ajustement des emplantures

Les emplantures sont ajustées à la scie circulaire, comme pour les stabs. Le disque est de type "coupes super fines", Bosch, spécial fibre de verre et plastique.

La lame est inclinée de la moitié de l'angle du dièdre, et il vaut mieux passer en plusieurs fois en contrôlant le bon ajustement des emplantures entre chaque "rabotage".

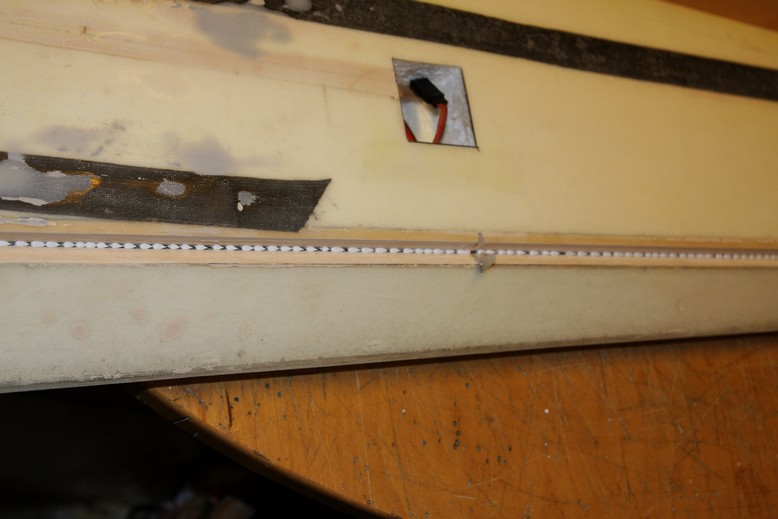

Le résultat est très propre, et permet d’éviter des heures de ponçage manuel. On voit sur la photo ci dessous les ailerons découpés, que je "raboterais" au cutter une fois les volets découpés, pour assurer un minimum de fente tout en permettant de débattre.

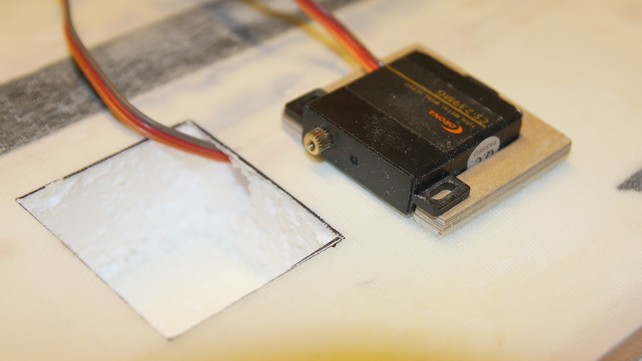

Platine de fixation des servos d'ailerons

Articulation des ailerons

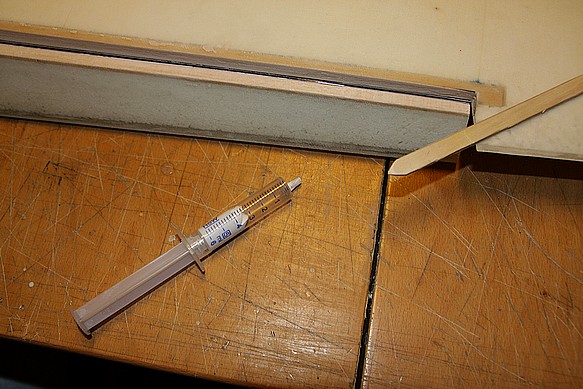

Pour les ailerons, j'ai décidé d'utiliser la technique du silicone. L'idée étant d'avoir une articulation propre, sans fente et surtout rapide à réaliser.

Après avoir ajuster le biseau pour le débattement, les ailerons sont positionnés sur les ailes, à leur emplacement définitif, en respectant un jeu moyen d'environ 0.5mm entre le volet et l'aile.

Je me suis aussi confectionné un "lisseur" à la bonne forme et le silicone est mis en seringue pour pouvoir le déposer plus précisément.

La suite consiste à déposer des petites gouttes de silicone régulièrement le long de l'aileron et a lisser le tout par l'intrados avec le petit outils en bois.

.

L'ensemble doit sécher au moins 24h dans les dépouilles avant de pouvoir retirer le scotch de fermeture.

Finition des ailes et les ailerons.

Voilà les ailes sont terminées, je passe à la peinture, blanche au rouleau pour l'extrados. En plusieurs couches avec ponçage à l'eau entre les couches.

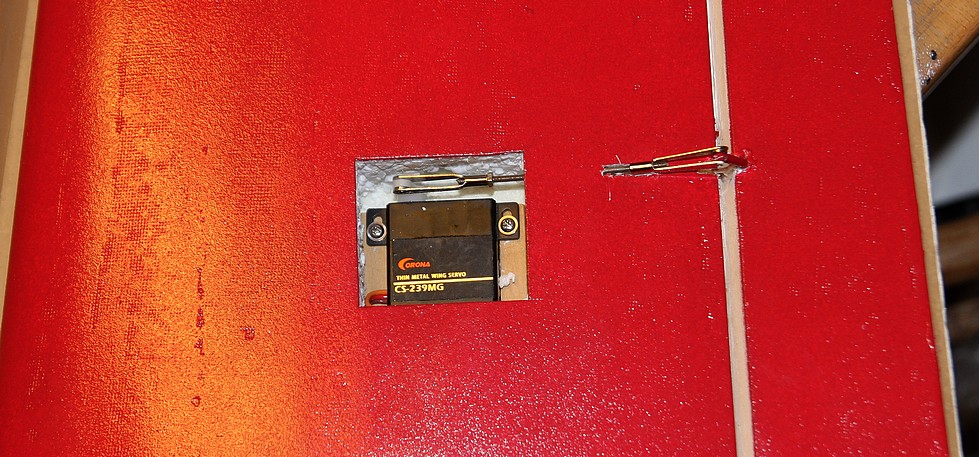

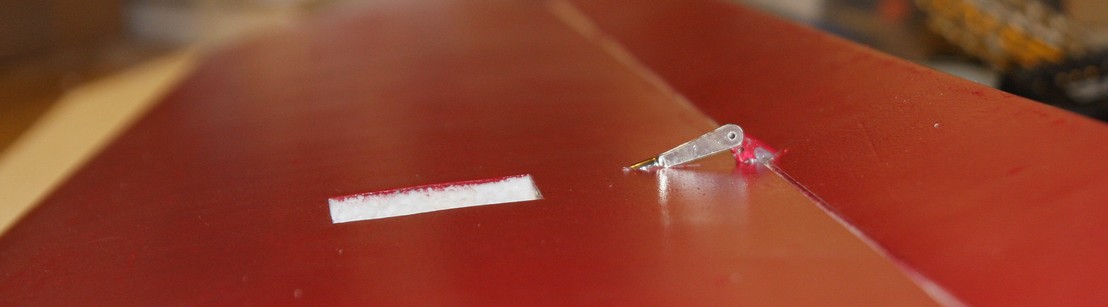

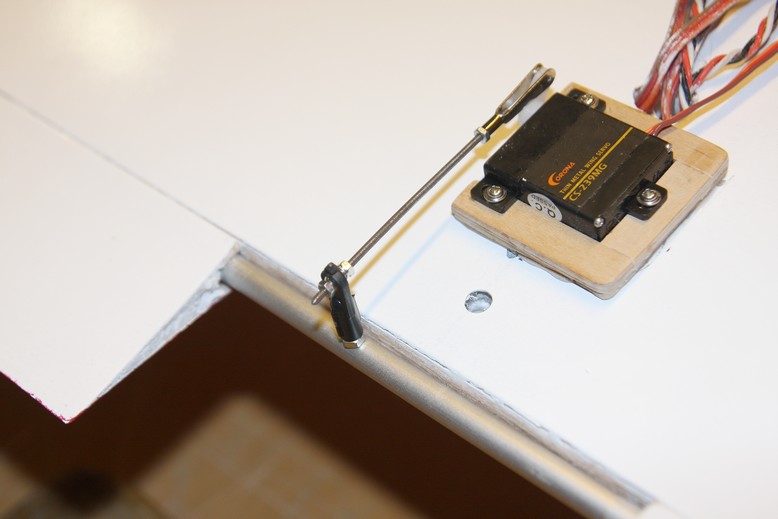

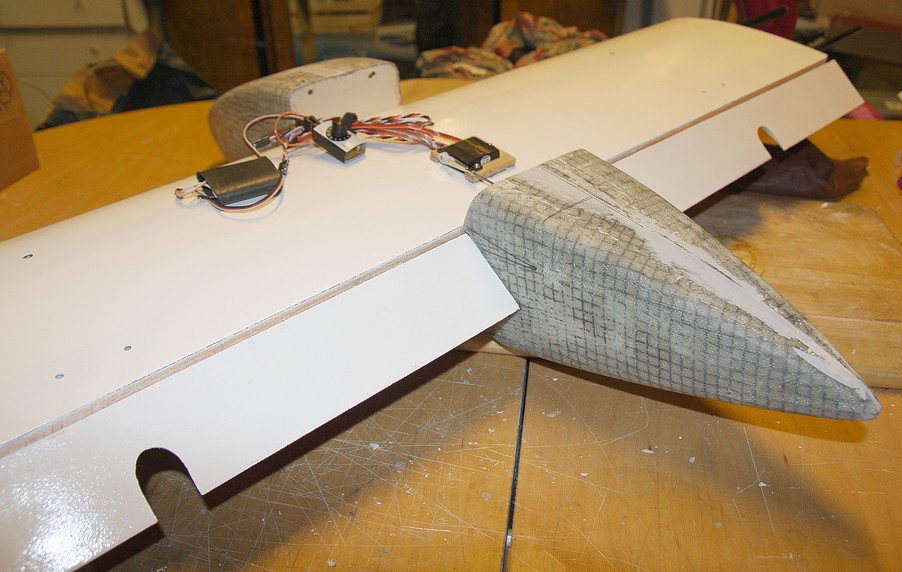

Une fois les ailes peintes (blanc dessus, rouge dessous, pour faire original), J'ai posé les servos et commandes d'ailerons, composées de 2 chapes et tige filetée de 2mm.

On voit sur cette photo l'état de surface des ailes loin d'être parfait, mais j'ai préféré laisser tel quel abalourdir en apprêtant toute la surface. Selon les résultats en vol, je referais peut être la finition.

A part la chape et le guignole, rien ne dépasse de l'aile.

On peut difficilement faire mieux pour obtenir le débattement maxi que je me suis fixé (utilisation des ailerons en quadroflaps).

.

Volets de courbure

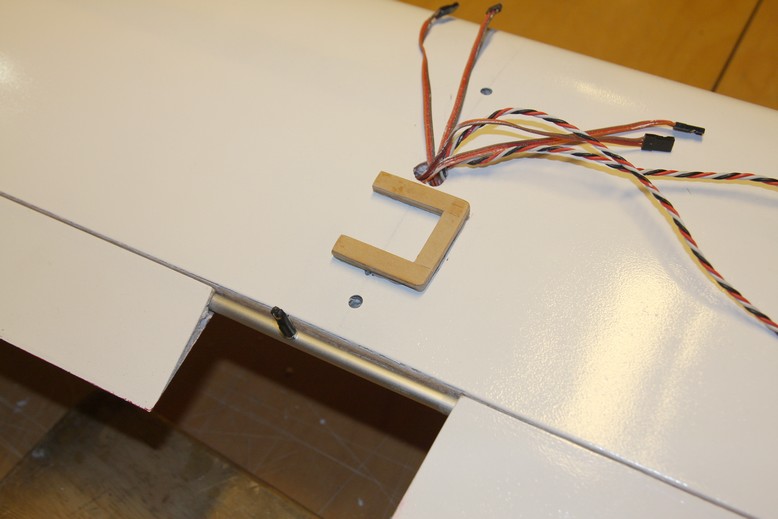

Les volets sont commandés par un servo central, reliés entre eux par un tube alu de diamètre 8mm. Le tube est traversé par une vis de 3mm afin d'y fixer une chape.

Lorsque l'ensemble se positionne parfaitement, le tube est collé à l'époxy, les volets sont immobilisés pendant le séchage à l'aide d'un profilé d'aluminium pour éviter tout vrillage.

Un petit support de servo est confectionné en CTP, collé sur l'aile (peinture grattée au préalable)

La commande est, comme pour les ailerons, constitués d'une tige fileté 2mm, très simple et très direct.

Vérification du fonctionnement des volets sur le fuselage central :

.

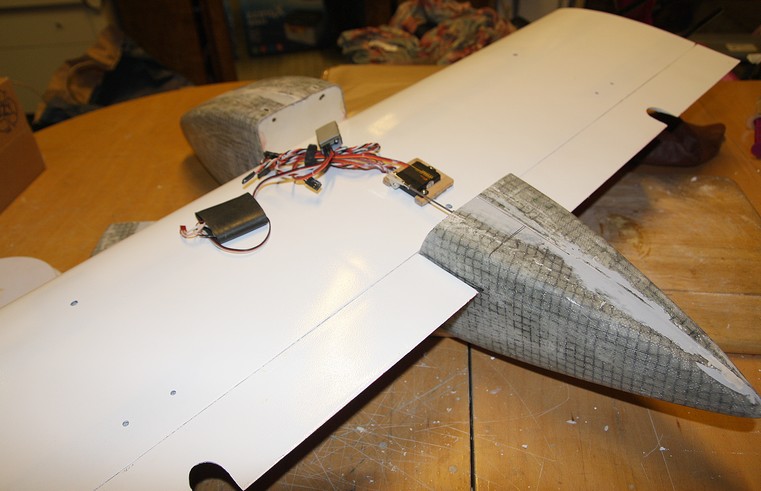

Vue de l'aile terminée dans l'atelier

.

.

Date de création : 30/06/2014 @ 10:20

Dernière modification : 02/12/2014 @ 11:54

Catégorie : Drone Cargo tout plastique

Page lue 5917 fois

Haut

Haut

Site fonctionnant sous GuppY v4.0.3 - CeCILL free Licence - © 2004-2006 Nouvelles

Téléchargements

Liens

FAQ

Nouvelles

Téléchargements

Liens

FAQ